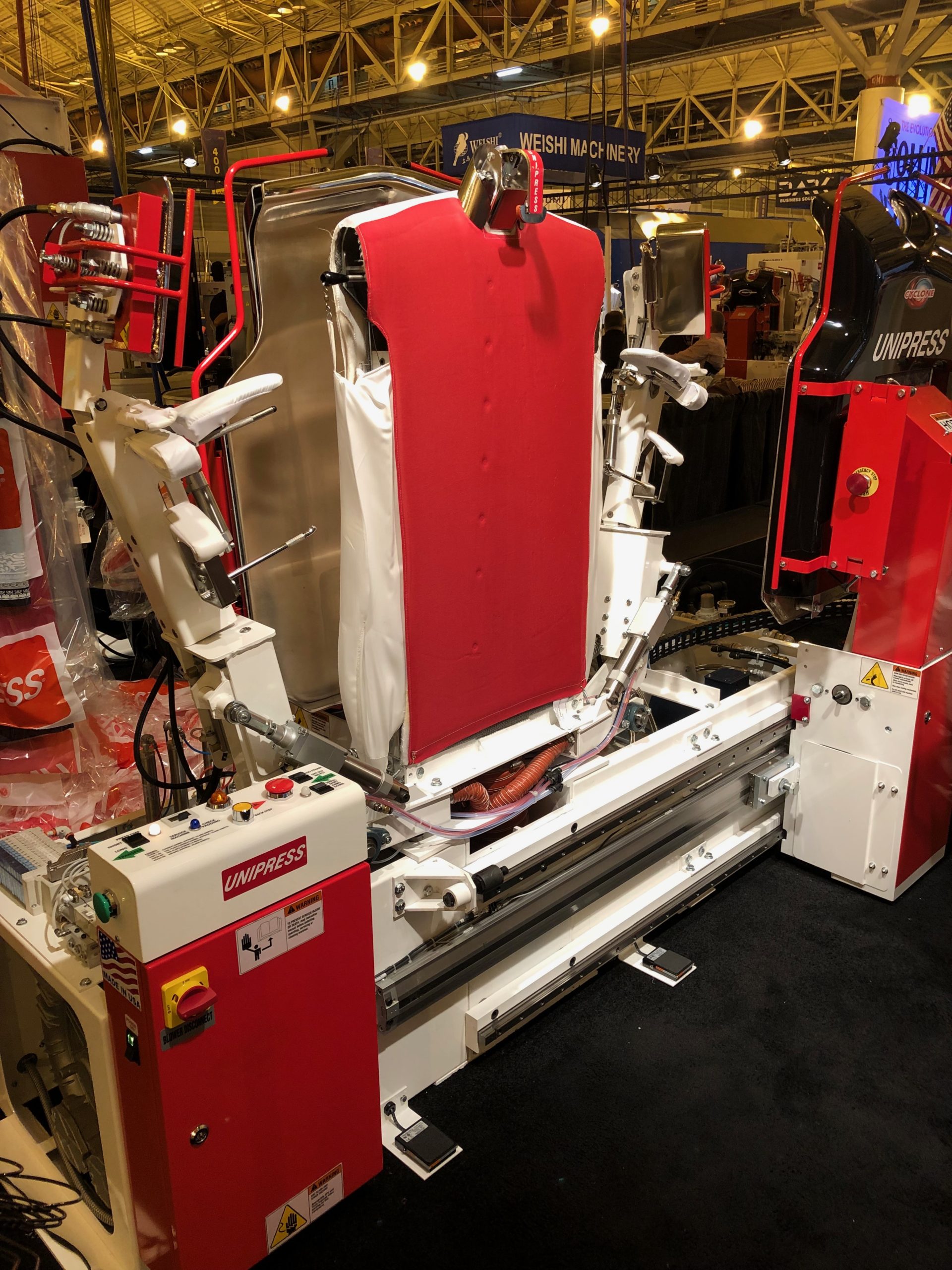

Hemdenfinisher von UNIPRESS

Mit den UNIPRESS Hemdenpressen Hurricane und Cyclone können Sie beruhigt in den Wettbewerb um die Kunden gehen. Qualität und Kosten geben Ihnen Ihren Wettbewerbsvorsprung!

Die UNIPRESS Hemdenfinisher Hurricane und Cylone sind das neue Level in Effizienz und Qualität. Die erstklassige Finish Qualität der Hemdenfinisher schafft Ihnen Präferenzen bei Ihren Kunden. Durch das Pressen der Front mit der Knopfleiste und des kompletten Rückens erhält das Hemd ein einmaliges Finish und einen Stand, der über den ganzen Tag eine angenehme Frische vermittelt.

Die neuen, höhenverstellbaren Ärmelspanner verbessern das Finish im Ärmelbereich nochmals deutlich. Die Höhenverstellung erfolgt per Berührung am Touchscreen der Bedieneinheit.

Die Einstellung kann auch noch beim Pressvorgang vorgenommen werden. Die Rückenpartie wird komplett gepresst, und durch die PULL DOWN Vorrichtung gespannt. Die PULL DOWN Vorrichtung erleichtert das Aufziehen des Hemdes auf den Rumpf und verbessert das Pressergebnis wesentlich. Auch taillierte Hemden sind jetzt mit einem guten Ergebnis zu bearbeiten.

Die Hurricane und Cylone sind zurzeit die Hemdenfinisher, die dem heutigen Modetrend genügen. Bei beiden Hemdenfinishern werden die Hemden im Rumpf sauber gepresst, auch der Teil der heute aus der Hose getragen wird.

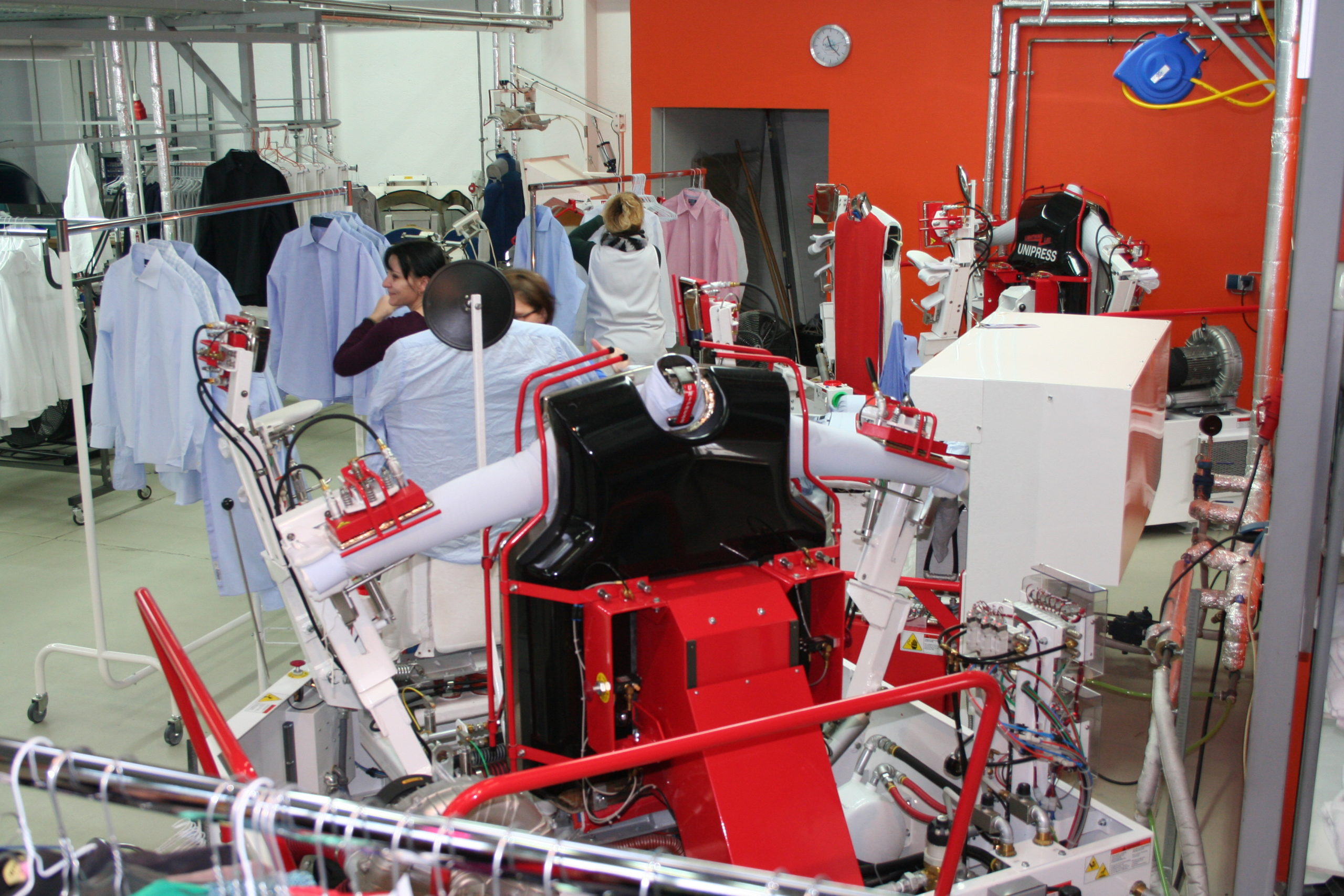

Effizienz mit Hurricane und Cylone

Die Hemdenfinisher Hurricane und Cylone bieten leistungsstarke Funktionen, die das Arbeiten produktiver und effizienter machen.

- Hohes Arbeitstempo durch kurze Presszeiten.

(Rumpf ca.22 Sek./Kragen-Manschetten ca. 18 Sek.) - Halbierte Dampfkosten gegenüber einem Hemdenfinisher.

- Kühleres Raumklima für Sie und Ihre Mitarbeiter

Das beruhigende Gefühl die richtige Technik zu haben

Mit der Hurricane HS2 Doppelrumpf Hemdenpresse haben Sie eine Maschine, die auf kleinem Platz die Möglichkeit bietet, bis zu 120 Hemden/Stunde zu pressen. Die Maschinen-Totzeit beim Drehen ist lediglich 4 Sekunden. Hört sich nicht unbedingt entscheidend an, allerdings gilt bei einer Maschinentotzeit von nur 3 Sekunden mehr, das der selbe Mitarbeiter eine um 10% höhere Hemdenproduktion erzielt.

Pull Down

Der Rumpf ist im Rückenbereich des Hemdes im unteren Viertel geteilt. Im letzten Viertel ist eine Rückenspannplatte montiert. Diese wird mit einer Feder gespannt leicht vorgestellt. Das Hemd wird über diesen Teil aufgezogen. Beim Schließen der Pressplatten wird diese Spannplatte über eine Führung nach unten geschoben und gleichzeitig wird das Hemd im Rücken gespannt. Das Bedienen der Maschine wird erleichtert und das Pressergebnis nochmals verbessert.

Unerlässlich, die Umweltkompetenz

Die Halbierung an Dampf wirkt sich auch auf Ihren CO2 Ausstoß direkt aus. Denn dieser wird ebenfalls halbiert. Die Unipress Maschinentechnik zeichnet sich durch hohe Zuverlässigkeit und Langlebigkeit aus. Die Langlebigkeit ist somit Ressourcen schonend und auch die geringe Zahl an Serviceeinsätzen ist freundlich zu der Umwelt.

Bei Einsatz der ECO-HOOD mit Umluftvorrichtung reduziert sich der Energiebedarf nochmals. Die Maschine arbeitet dann mit einem Energiebedarf – einschl. Kragen-Manschettenpresse von ca. 0.4 kg Dampf je Hemd. Das ist knapp ein Viertel des Energiebedarfs eines Hemdenfinishers.